Sujet : Le soudage et le brasage de A a Z

Contenu mis en forme par Dani. ----- Merci a Thibaut pour cette contribution, même si ces texte et images sont des copies que je supprimerais e la demande de l'auteur respectif.

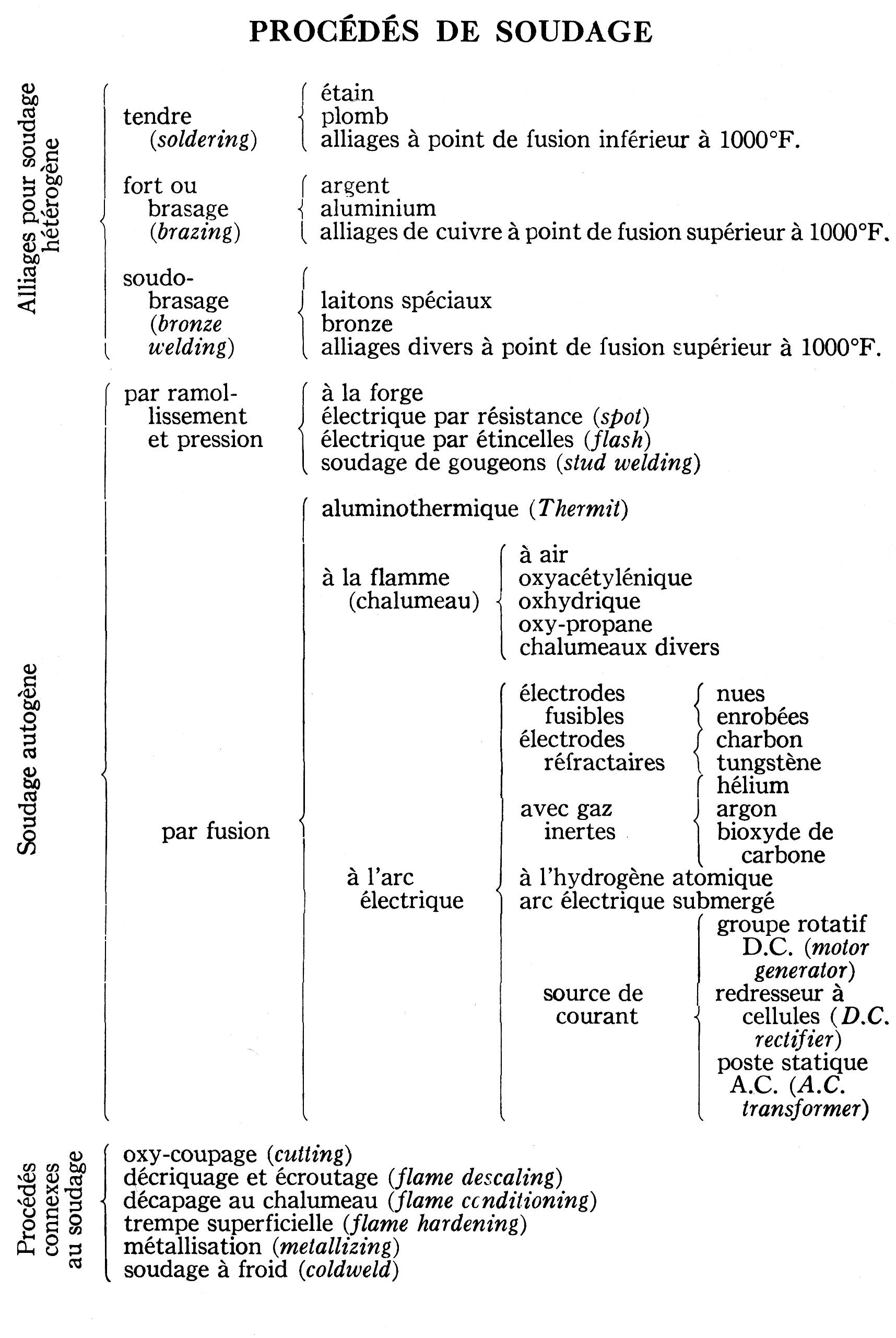

Soudage autogène

Pièces de même nature

Fusion des bords des pièces

Avec ou sans baguette d'apport.

NOTE: En soudage autogène, la baguette d'apport doit être de même nature que le métal de base; ce métal d'apport sert à remplir la cavité formée par le bain de fusion.

Avantages du soudage autogène

Soudure aussi forte que les pièces soudées

Couleur uniforme

Baguettes d'apport généralement moins dispendieuses que celles employées pour le soudage hétérogène.

Soudage hétérogène aussi appelé brasage

Pièces de même nature ou de nature différente

Pas de fusion des bords des pièces

Baguette d'apport indispensable.

NOTE: En soudage hétérogène, la baguette d'apport est généralement de nature différente de celle du métal de base. La baguette d'apport sert effectivement à lier les pièces entre elles.

Avantages du soudage hétérogène

Assemblage de pièces de nature différente

Moins de chauffage, donc moins de dilatation et de retrait

Économie de gaz et de temps

Assemblage de pièces très minces

Assemblage de pièces très épaisses.

On entend par brasage (brazing) la réunion de deux métaux à l'aide d'un autre plus fusible. Cette soudure s'accomplit sans qu'il soit nécessaire de faire fondre les métaux que l'on veut joindre, mais seulement l'alliage fusible. Plusieurs alliages, appelés brasure, servent à braser dont ceux de:

Cuivre-étain (bronze)

Cuivre-zinc (laiton ou cuivre jaune)

Cuivre-argent.

Ce sont, à proprement parler, des soudures fortes dont l'application est faite à l'aide du chalumeau soudeur. Les joints obtenus par ce procédé sont presque aussi solides que s'ils étaient soudés par fusion au chalumeau.

En fait, la brasure ou mieux la soudo-brasure est préférée à la soudure pour la réparation et le soudage de la fonte, des métaux non-ferreux, de l'acier à outil et du fer malléable.

Dans certains ateliers, on désigne le brasage sous le nom de soudure au bronze mais les alliages utilisés à cette fin se rapprochent beaucoup plus du laiton que du bronze.

L'avantage de ce procédé lui vient de ce que les bords à souder n'ont pas besoin d'être portés à une température aussi élevée que dans la soudure au chalumeau et que, de ce fait, aucune déformation ne se produit dans le métal.

En outre, lorsqu'il s'agit de souder de l'acier à outil, les très hautes températures du chalumeau lui feraient perdre sa trempe, alors que le bas point de fusion du bronze (1,500° F. environ) assure la soudure sans affecter la trempe. Supposons que vous ayez à souder un morceau de fonte à une plaque d'acier. Le point de fusion de ces métaux n'est pas le même; il existe 450° de différence, car l'acier fond autour de 2,700° et la fonte de 2,250°.

En d'autres termes, lorsque la fonte aura été fondue par le chalumeau, l'acier sera encore solide et aucune soudure satisfaisante ne pourra être obtenue par ce procédé de fusion. Si vous utilisez la brasure, l'acier et la fonte seront seulement au rouge lorsque le métal d'apport fondra; il pourra adhérer fermement aux surfaces de fonte et d'acier, assurant ainsi un joint robuste et très satisfaisant. On doit cependant veiller à ne pas souder par la brasure des métaux qui seront soumis ultérieurement à des températures élevées. Le bronze et le laiton perdent toute résistance aux températures supérieures à 500° F.

On utilise pour la brasure trois types d'alliages d'apport.

1 ° Les tiges ou grenailles (spelters) de laiton ou cuivre jaune (cuivre-zinc) servent de métal d'apport pour braser les tubes, tuyaux, feuilles et raccords en laiton. On se sert également du laiton (brass) pour braser ou souder ensemble des métaux différents comme le laiton à l'acier, le laiton à la fonte et la fonte à l'acier. Les réparations à faire sur des machines et des pièces coulées peuvent avantageusement être effectuées par la soudo-brasure.

2° La soudure à l'argent sert beaucoup dans les travaux où il faut joindre les métaux non-ferreux. Elle offre l'avantage d'un maniement encore plus facile que la soudure au cuivre jaune.

3° Le bronze proprement dit (cuivre-étain) sert enfin à recharger (build-up) les engrenages, les marbres ou coussinets, les arbres et autres surfaces usées.

PRÉPARATION DES SURFACES

Il faut soigneusement nettoyer les surfaces qui doivent être soudées au cuivre jaune, et ce en éliminant toute trace de saleté et de décoloration imputables à l'oxydation (rouille ou vert-de-gris).

On fera disparaître l'huile et la graisse des surfaces à souder en les chauffant.

Si ces mêmes surfaces sont rouillées ou autrement atteintes par la corrosion, on peut les limer, les sabler, les meuler ou avoir recours à un jet de sable sous pression (sandblasting) pour en faire le nettoyage.

Ou bien, on frotte énergiquement la surface avec une brosse d'acier jusqu'à ce qu'elle devienne brillante. Il est absolument inutile de souder au cuivre jaune une surface encrassée car le joint sera faible et rempli d'alvéoles (pin holes).

Lorsque possible, le brasage doit se faire sur un établi de soudeur. Quel que soit cependant l'endroit où l'on brase, on doit éviter que des courants d'air n'atteignent directement le travail. Les tuyaux et tubes doivent être bouchés à l'une de leurs extrémités afin d'éviter que l'air ne circule à l'intérieur et entraîne une partie de la chaleur; à cette fin, un morceau de tôle ou d'amiante peut être placé sur le bout supérieur du tuyau.

LES DÉCAPANTS

Afin d'accroître la fluidité du métal d'apport et de lui permettre de mieux adhérer aux surfaces à souder, on se sert d'un flux ou décapant qui empêche l'oxydation des surfaces et en fait partir les oxydes présents. Le métal d'apport peut ensuite prendre plus intimement contact avec les bords à souder et pénétrer jusque dans ses pores, formant ainsi un lien très solide.

Dans les soudures au cuivre jaune où la température varie de 1,350° à 1,800° F. on utilise le borax comme décapant. Normalement le borax, lorsqu'on le chauffe, a tendance à augmenter de volume. Dès que la température atteint environ 1,300° cette expansion cesse et le borax, en fondant, adhère au métal qu'il débarrasse de ses oxydes.

Quand la température des surfaces à souder atteint le point de fusion de l'alliage d'apport, celui-ci coule dans le joint qui a été tenu propre par le décapant. Le borax employé comme décapant est gardé en grumeaux; on l'émiette à mesure des besoins. Si l'on doit se servir de borax en poudre, il faudra le conserver dans des bocaux fermés. Le borax en poudre est généralement dilué avec de l'eau et étendu de la sorte sur les joints à souder.

Plus souvent, toutefois, on chauffe la tige d'apport et on la plonge dans la poudre de borax dont une quantité suffisante adhère alors à son pourtour. Les décapants tout préparés s'utilisent de la même manière que le borax; la plupart sont d'ailleurs constitués de cette substance.

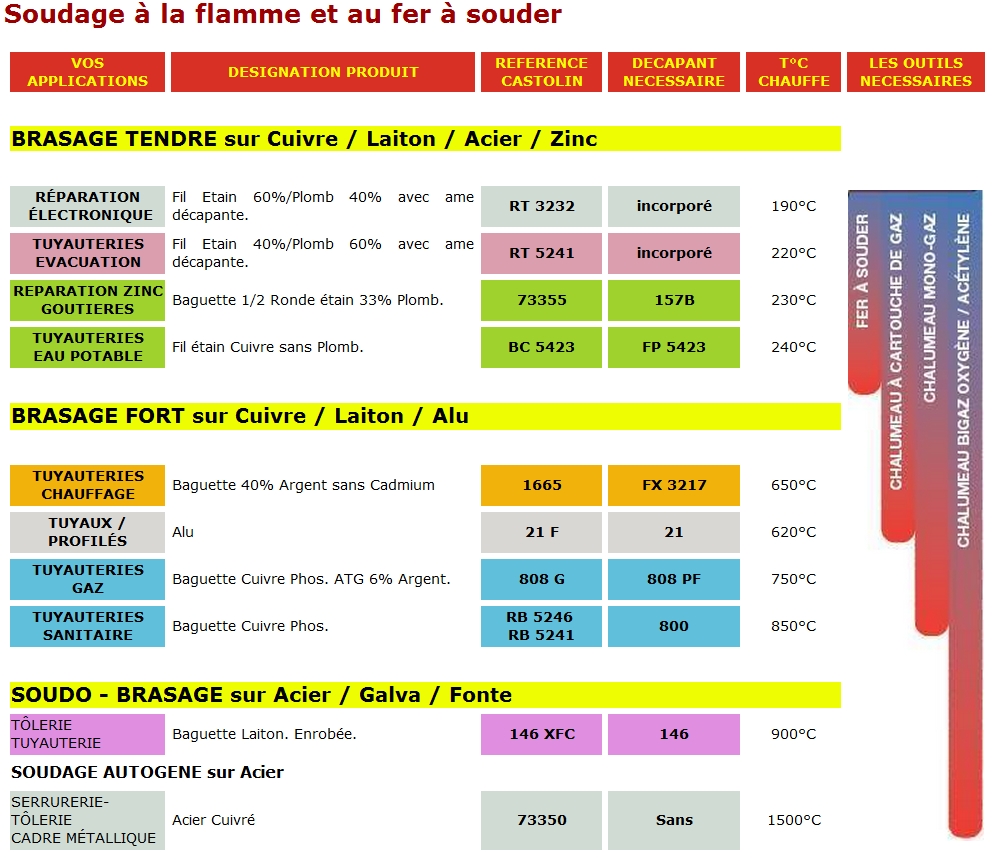

Résumé des soudo-brasages

Les produits couramment utilisés